Серии станков

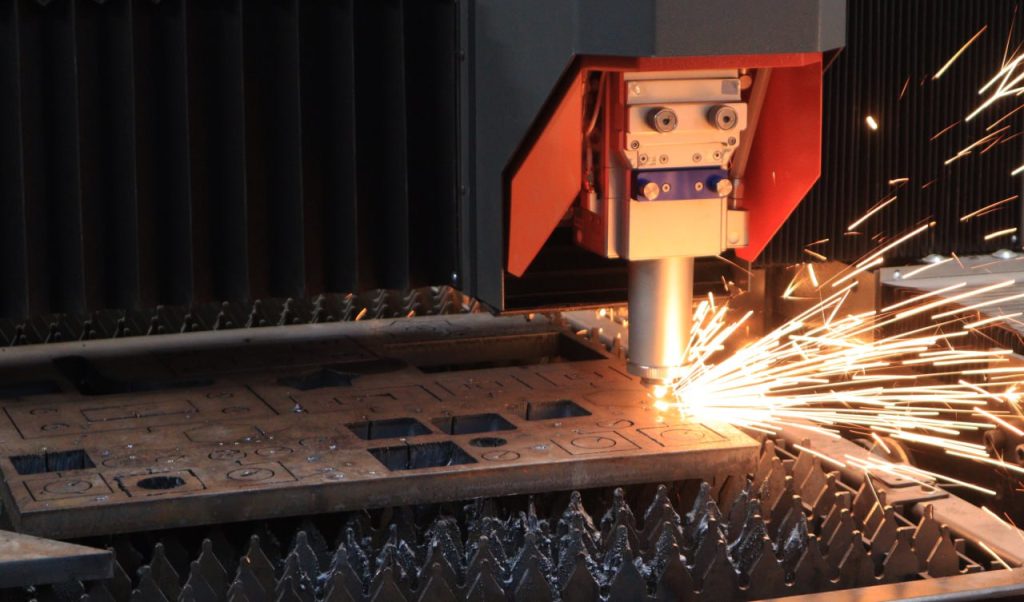

ЧЕМПИОН

Параметры:

- Ускорение до 1,5G

- Максимальная скорость 140 м/мин

- Мощность лазера до 15 кВт

- Минимум вибраций — можно резать быстрее и точнее!

- Рабочее поле:

- 3000х1500 мм

- 6000х1500 мм

- 6000х2000 мм

- Режет лист до 30 мм

- Возможность оснастить модулем «ТРУБОРЕЗ»

АВАНГАРД

Параметры:

- Ускорение до 1,2G

- Максимальная скорость 100 м/мин

- Мощность лазера до 3 кВт

- Рабочее поле:

- 3000х1500 мм

- 4000х1500 мм

- Режет лист до 20 мм

ПРОГРЕСС (3 В 1)

Параметры:

- Источник до 3 кВт

- Резка металлов толщиной до 9 мм

- Чистка металлов от ржавчины, грязи, остатков ЛКП

- Возможность сварки и резки стали, цветных металлов

- Сенсорное управление

- Скорость сварки до 8 раз выше, чем при дуговой сварке

- Полный провар швов на толщину до 4 мм

- Габаритные размеры (ДхШхВ): 1110х740х980 мм

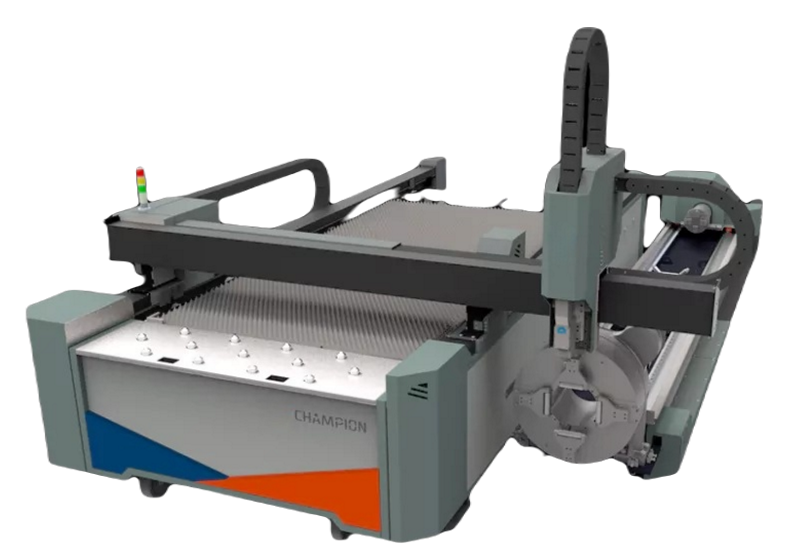

ЧЕМПИОН С МОДУЛЕМ "ТРУБОРЕЗ"

Параметры:

- Обработка листового металла и трубы на одном оборудовании

- Резка труб с наружным диаметром до 250 мм

- Дымоудаление из зоны резки

- Обработка труб квадратного, прямоугольного, овального сечений, швеллеров, двутавров длиной до 6 метров и более

- Компактные размеры

- Работать с лазерным станком и труборезом может один оператор

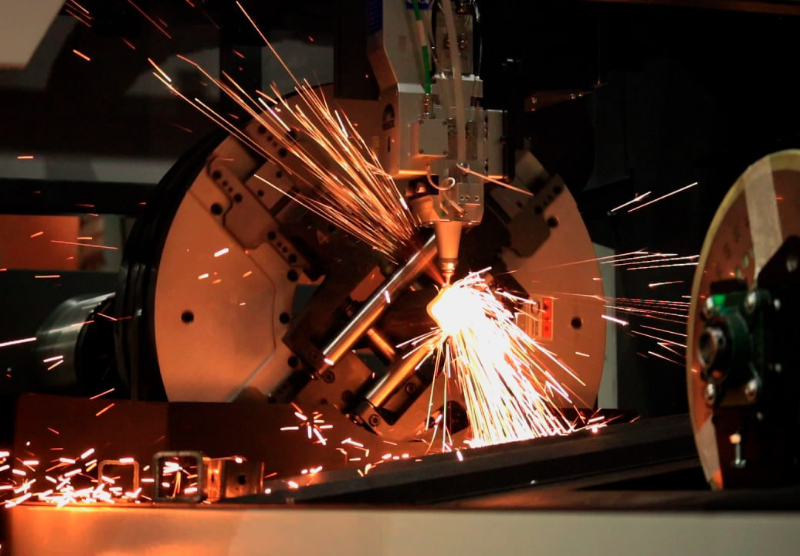

ЛАЗЕРНЫЙ ТРУБОРЕЗ МЕТЕОР

Параметры:

- Обработка труб длиной до 6 м или до 12 м

- Скорость перемещения трубы – до 50 м/мин

- Скорость перемещения лазерной головы – до 50 м/мин

- Варианты патронов для трубы диаметром: до 220 мм, до 255 мм, до 365 мм

- Точность позиционирования по линейным координатам ±0.05 мм/м

- Точность позиционирования по угловой координате ±0.05 градуса

Станок лазерной обработки металла — сложное оборудование, стабильность и качество работы которого формируется еще на стадии проектирования.

Каждый узел будущего станка проектируют опытные специалисты. Научный подход и широкие исследовательские компетенции позволяют на данном этапе провести моделирование основных элементов станка, чтобы убедиться в их работоспособности и надежности. Важная задача, решаемая при проектировании станка, – обеспечение баланса между его качественными и стоимостными показателями.

Использование современного оборудования позволяет обеспечить заложенные при проектировании требования к точности размеров и формы.

Важная операция при создании станка – его настройка. Специалисты завода настраивают систему приводов подач, обеспечивая точность перемещения, соответствие скорости и ускорения заявленным требованиям. После настройки приводов станок проходит обкатку – не менее 100 часов непрерывной работы.